Rotasyon Parçalarda Çarpılma Analizi

Tasarım aşamasında parçanın çarpılma (şekil bozulması) davranışını sayısal olarak öngörür; sapma haritasına göre yüzeyi akıllı formlarla (kordon, kabartı, kıvrım, kavis) düzenler, kalıp ayrım yüzeyi ve kaburgaların yerleşimini ayrı ayrı optimize eder, yük aktarım yollarını yeniden kurgularız. Böylece düzlemsizlik, kavislenme ve burulmayı tolerans içine çekeriz.Rotasyonda çarpılmanın başlıca nedenleri

Parçanın her bölgesi aynı anda ve aynı oranda soğumazsa, bazı kısımlar diğerlerinden daha erken katılaşır. Erken soğuyan kısımlar daha çok büzülürken, geç soğuyanlar daha az büzülür. Parça kalıptan çıktığında biriken bu iç gerilimler serbest kalır ve parçayı daha hızlı soğuyan tarafa doğru çeker.

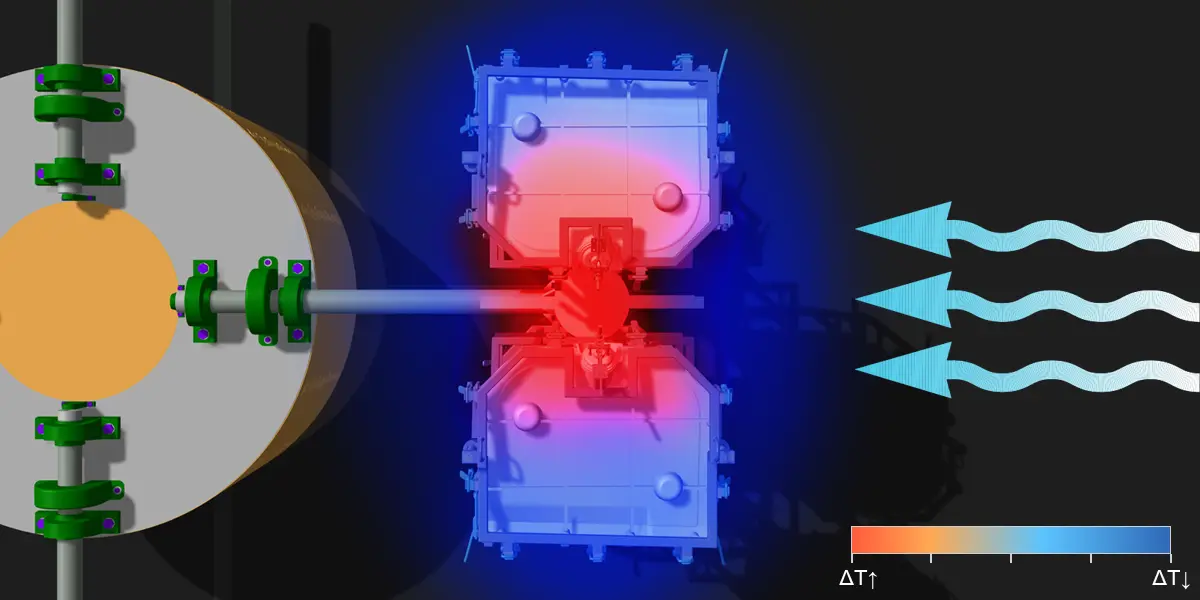

Bu ısı farkları genelde hatalı kalıp yerleşiminden doğar: Birbirini "gölgeleyen" kalıplarda dış yüzeyler çabuk, iç yüzeyler ise yavaş soğur. Bazen de kapalı cepler, kalın flanşlar veya dengesiz kalıp bağlantı konstrüksiyonu gibi tasarımsal engeller, belirli bir bölgede ısının hapsolmasına yol açar.

Bölgesel ΔT → farklı büzülme; duvar boyunca düzensiz çekme–germe dağılımı.

Kalın bölgeler ısıyı daha uzun süre tutarak yavaş, ince kesitler ise hızla soğuyup erken büzülür. Soğuma zamanındaki bu fark, parçada iç gerilim yaratır. Henüz soğumasını tamamlamamış kalın kısımlar, önceden katılaşmış ince kısımları çekerek parçanın formunu bozar ve çarpılmasına neden olur.

Prosesin doğası gereği, ham madde kalıpta daha çok temas ettiği girintili çıkıntılı bölgelerde birikerek kalınlaşırken, tozun rahat aktığı geniş düz yüzeylerin özellikle orta kısımlarında daha ince kalır. Tasarımdaki keskin köşeler ham maddenin akışını bozarak iç köşelerde yığılmasına ve dış köşelerden çekilmesine neden olur. Hatalı kalıp dönüşü, dengesiz kalıp kalınlıkları gibi üretim hataları da plastiğin eşit dağılmasını engelleyerek bu dengesizliği arttırabilir.

∇T ≠ 0 → Δε_th = α·ΔT farkı → duvar boyunca çekme/germe asimetrisi → eğilme (warpage)

Parçanın bir tarafında daha fazla çıkıntı ya da şekil detayı varken karşı taraf daha sade kalıyorsa, iki taraf aynı şekilde büzülmez. Kütlesi ve yüzey alanı fazla olan taraf daha geç soğur ve biraz daha fazla çeker; diğer taraf çekmesini daha erken tamamlar. Kalıptan çıktığında bu dengesizlik tek yönde bir eğilme/burulma etkisine dönüşebilir.

Bu asimetri tipik olarak tasarımın kendisinden kaynaklanır. Delik/pencereleri tek tarafa koymak; kaburga, flanş ya da taşıyıcı çıkıntıları bir yüzde toplamak; kaburgaları karşılıklı değil tek yönlü dizmek; bir yüzde büyük yuvarlatma, diğer yüzde keskin kıvrım kullanmak; hacim merkezini eksenden kaydırmak; simetrik olmayan omuz, kemer, kavisler vermek. Et kalınlığı eşit olsa bile, bu şekil–kütle dengesizliği taraflar arasında farklı büzülmeye ve şekil bozukluklarına yol açabilir.

Kütle/rijitlik tek tarafta toplanır → centroid/taşıyıcı çizgiler kayar; gövde eğilmeye meyleder.

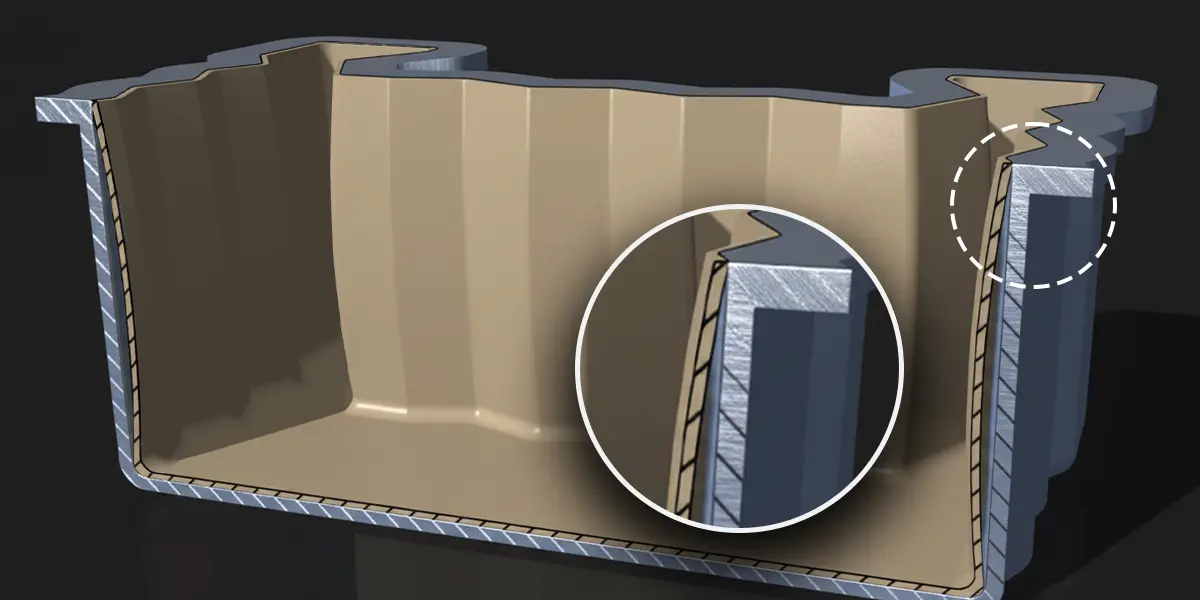

Kalıp ayrım hattı ne kadar hassas yapılırsa yapılsın, kalıbın iç yüzeyleri gibi tek parça değildir; (özellikle de düz olmayan kalıp ayrım hatlarında toleranslar daha yüksektir). Kenar geometrisi, mikro pürüz ve kaçınılmaz toz zerrecikleri bu şeritte sürtünmeyi artırır. Parça soğurken yüzey bu bölgede diğer noktalara göre daha az hareket edebilir; adeta küçük bir “fren” etkisi oluşur.

Sonuç: Kalıp ayrım hattı boyunca büzülme daha az, diğer bölgelerde daha fazla olur. Parça kalıptan çıktığında bu fark, dudakta eğilme ve kenar boyunca dalgalanma olarak görünür.

Ayrım hattı kısıtı → ayrım hattında az; diğer bölgelerde çok çekintiye yol açabilir.

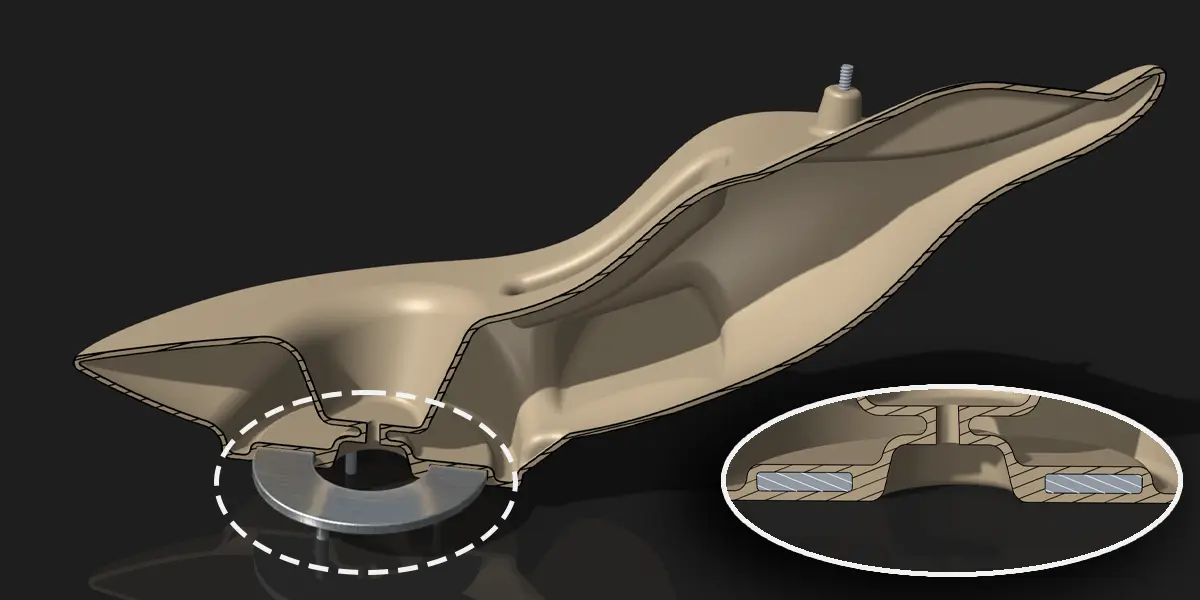

Bir parçada plastik ile metal insertler, köpük veya farklı plastik katmanları gibi birden fazla malzeme bir arada kullanıldığında, soğuma sırasında her biri kendi doğasına göre büzülmek ister. Malzemelerin ısıl genleşme katsayıları (CTE) ve katılıkları farklı olduğundan, büzülme oranları da doğal olarak farklıdır.

Malzemelerin birleştiği sınır bölgelerinde biriken bu gerilim, parça üzerinde kendini gösterir. Insert çevrelerinde plastiğin içeri çökmesi veya dışarı kabarması, flanş gibi dairesel ağızlarda ovallik, farklı katmanların birleştiği hatlar boyunca dalgalanmalar tipik hatalardır. Eğer bu iç çekişler parçanın genelinde bir yöne doğru baskın çıkarsa, belirgin bir çarpılma kaçınılmaz olur.

Malzeme çiftlerinde α farkı → soğumada farklı çekme; birleşim çevresinde gerilme/sapma.

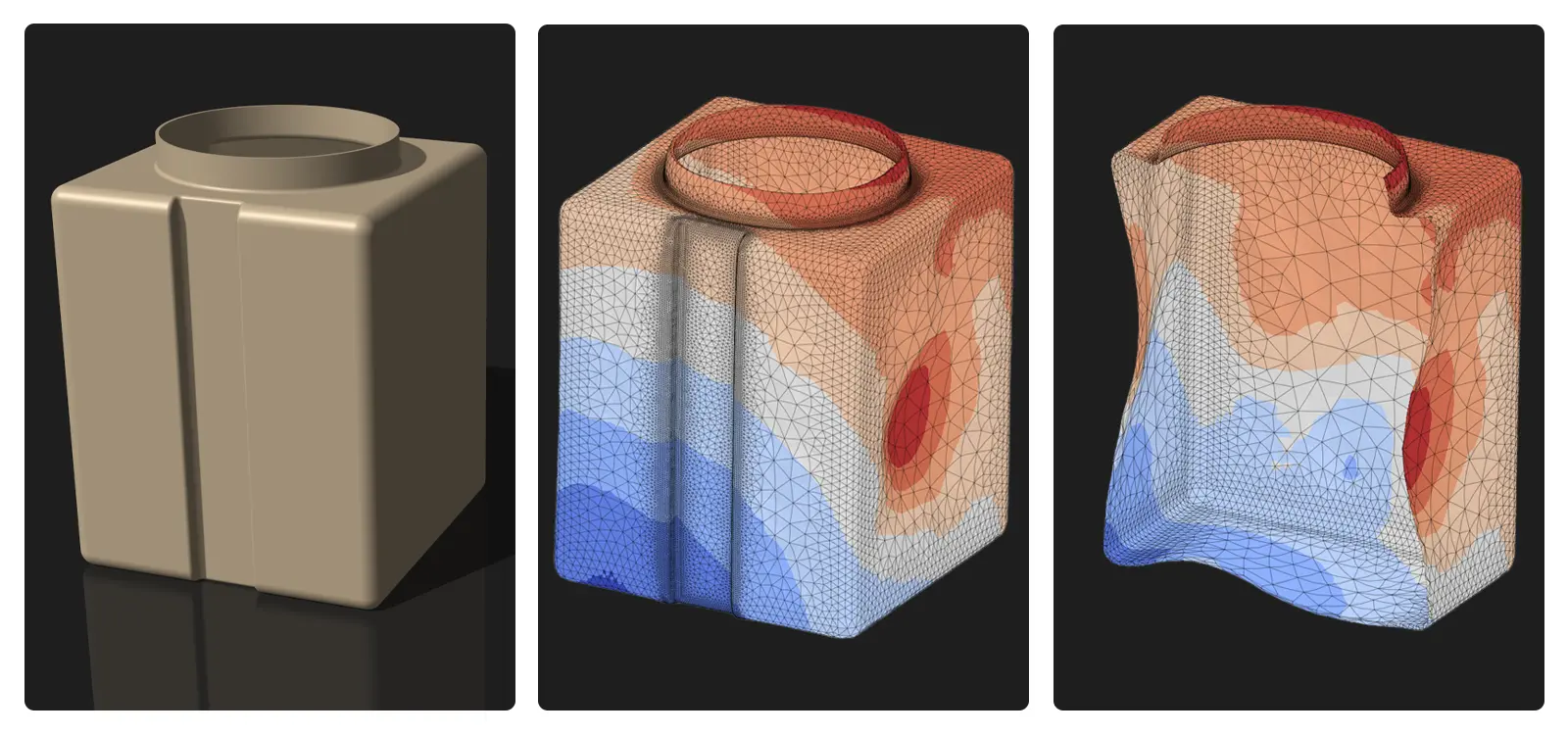

Soğuma ve katılaşma sırasında polietilen, kalıp yüzeyiyle temasını kısmen kaybedip yüzeyden ayrılmaya başlar; araya ince bir hava boşluğu girer. Metal temasa kıyasla ısı geçişi burada belirgin biçimde azalır; ayrılan yüzey daha geç soğur, çevresine göre farklı miktarda büzülür.

Parça kalıptan çıktığında bu sıcaklık/büzülme farkları serbest kalır ve tek yönde eğilme/çanaklaşma olarak görünür.

Erken ayrılan bölgelerde parça ile kalıp araya hava girer → yüzeyde ani soğuma ve eğilme odakları.

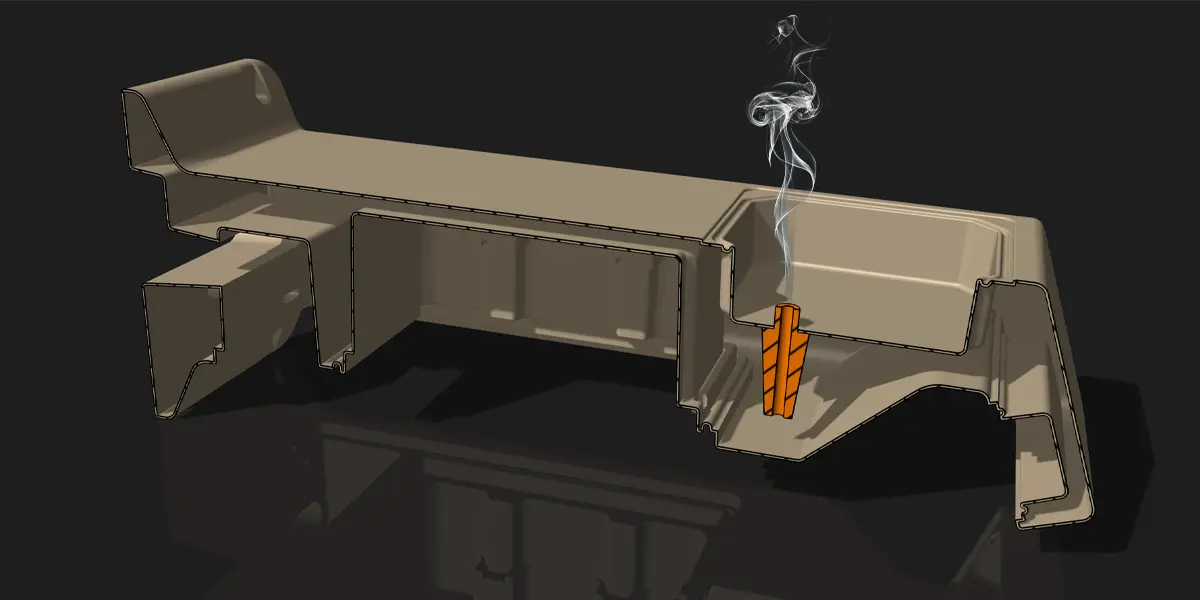

Havalandırmanın temel görevi, ısıtma sırasında genleşen havayı/gazları dışarı atmak ve soğutma esnasında içeri hava alarak vakumu önlemektir. Ancak havalandırma, dışarıdan giren soğuk havayı parçanın belirli bir bölgesine yönlendiriyorsa, o bölge çevresine göre daha erken soğur ve katılaşır; bu da diğer bölgelere kıyasla daha fazla büzülmeye yol açar. Havalandırma yetersiz kaldığında ise, soğuma ile iç basınç düşer ve dış ortam basıncı daha yüksek kalır; özellikle geniş ve ince paneller içe doğru çekilir.

Hatalı havalandırma, geniş yüzeylerin soğuk hava giriş yönüne doğru eğilmesine (çanaklaşma) veya bükülmesine neden olabilir. Vakum etkisi ise özellikle geniş ve düz panellerin kalıcı olarak içe çökmesiyle sonuçlanır.

Havalandırma dengesizliği → yerel ΔT/ΔP farkı.

Analiz: Termal → Yapısal bağlı çözüm

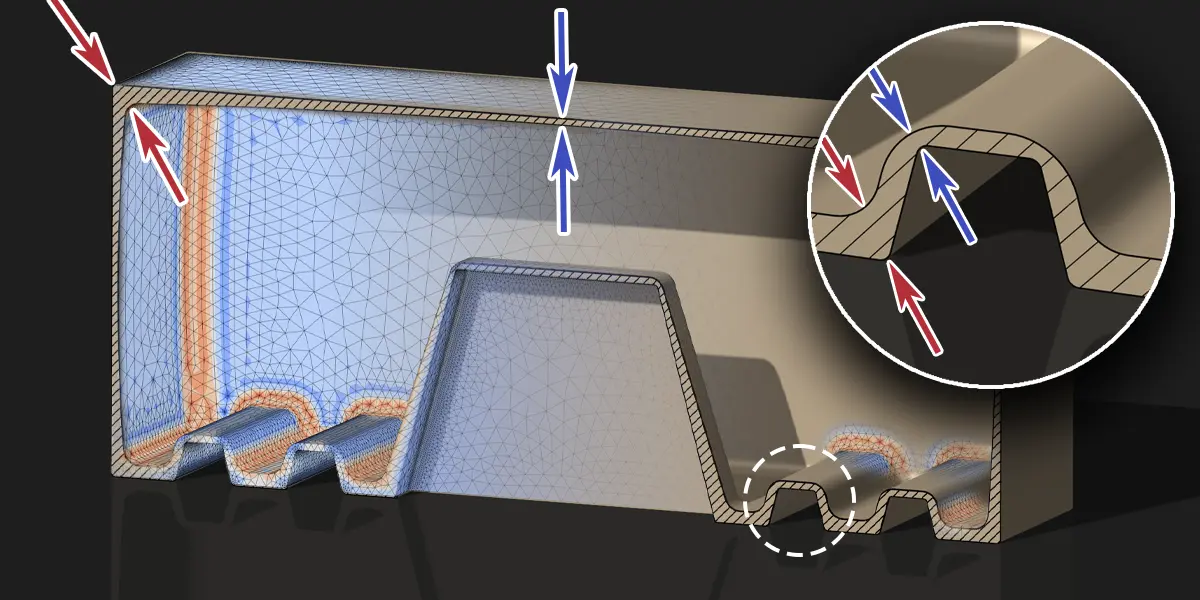

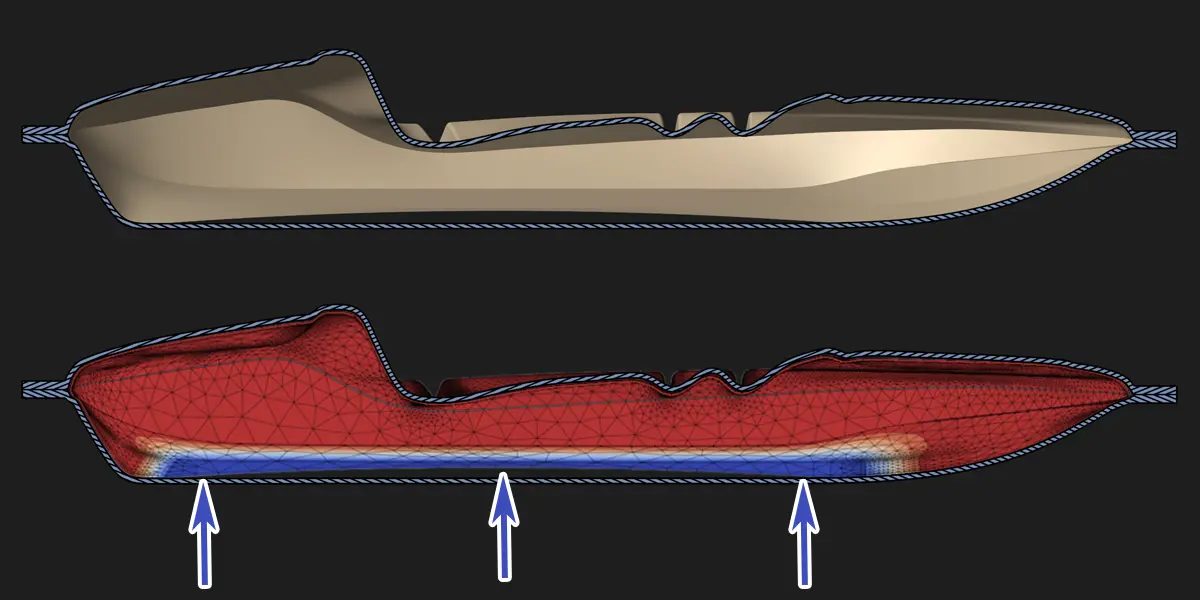

Aşağıdaki girdileri esas alarak, soğuma sürecindeki ısıl alanı zamana bağlı olarak çözüp büzülme gerinimlerini elde ediyor; bunları yapısal analize aktararak parçanın büzülme/çarpılma (warpage) davranışını sayısal olarak öngörüyoruz.

- Et kalınlığı dağılımı (kritik bölgeler dahil)

- Çekintiyi arttıran/azaltan özel noktalar

- Kalıp-konstrüksiyonun soğutmaya etkisi

- Soğutma ve havalandırma

- Kalıptan çıkarma sıcaklığı/zamanı

- Malzeme verileri: E(T), α(T), ρ(T), k(T), cp(T)

- Kalınlık + soğutma + air-gap → ΔT(t) → εᵗʰ(t) → yapısala aktarım → serbest parçada çarpılma.

Gerçek hayatta bir rotasyon ürününün çekinti ve çarpılması tek bir etkiden kaynaklanmaz. Kalıba hammaddeyi koymaktan, ürünü sahada görmemize kadar süreç kabaca şöyle işler:

- Kullanılan hammaddenin özellikleri, hatta tozun inceliği ve homojenliği bile çekintiyi doğrudan etkiler.

- Çoğu zaman imalat esnasında, kalıp geometrisi ve kalıpların makine içindeki yerleşimi gibi nedenler yüzünden kalıp içinde homojen olmayan bir sıcaklık dağılımı oluşur.

- Üretim boyunca oluşan gerilmelerin miktarı, kalıp tasarımı (dikkat: ürün değil, kalıp tasarımı), fırın ayarları, çevirme hızları gibi pek çok parametreye bağlıdır.

- Kalıptan çıkarıldıktan sonra ürün:

- bazen belli yüzeyleri soğuk beton zeminle temas eder,

- bazen belli yüzeyleri rüzgar alan bölgede kalır

- bazen de üst üste istiflenmiş halde raflara konur.

Yani çoğu imalatçı, soğutmayı ideal durum olan klimatize ortamda yapamazlar. Soğuma hızı, hangi yüzeyin daha önce soğuduğu, nereden hava akımı aldığı, zeminin ısı iletkenliği gibi çevresel faktörler bile şekil değişimini etkiler. Aynı kalıptan çıkan iki ürün, sadece bu sebeplerle bile birbirinin bire bir kopyası olmayabilir.

Teoride, bu saydığımız her bir detayı (fırın eğrileri, kalıp ve ürünün her noktasındaki sıcaklık–zaman grafikleri, kristallenme davranışı, pişme esnasında oluşan gerilmeler, depolama koşulları vb.) eksiksiz bilirsek, ürünün milimetrik olarak nasıl büzüleceğini ve eğileceğini tamamen sayısal olarak hesaplamak mümkündür. Pratikte ise:

- Bu verilerin büyük kısmı ölçülmez/ölçülemez ya da üretimden üretime değişir.

- Malzeme üreticileri, kristallenme ve viskoelastik davranış için gereken ayrıntılı dataya çoğu zaman sahip değildir.

- Ürünün kalıptan çıktıktan sonra geçirdiği tüm çevresel koşulları her parça için tek tek tanımlamak fiilen imkansızdır.

Bu nedenle burada yaptığımız analizler, gerçeği yüzde yüz kopyalamaya çalışan bir “simülasyon filmi” değil; çekintinin fiziksel mantığını yakalayan ve tasarım kararlarını yönlendiren bir mühendislik modelidir.

Bu analiz ne işe yarıyor, siz ne beklemelisiniz?

Bu çalışma ile şunları hedefliyoruz:

- Çekinti ve çarpılmanın en çok yoğunlaştığı bölgeleri öne çıkarmak,

- Farklı tasarım seçeneklerini (feder, köşe yarıçapı, et kalınlığı dağılımı, pencere ve boşaltma delikleri vb.) birbiriyle kıyaslayabilmek,

- “Bu formda yapılırsa şu bölgede daha fazla büzülme riski var, şu formda ise bu risk azalıyor” diyerek tasarımcıya yön gösteren sayısal deliller üretmek,

- Sahada gördüğünüz deformasyonlarla modelde görülen davranış eğilimlerini eşleştirip, bir sonraki revizyonda neyi değiştirmek gerektiğini daha isabetli söyleyebilmek.

Yani bu analiz şunu iddia etmiyor:

“Bu depo her üretimde şu noktadan tam 8,3 mm büzülecek.”

Bunun yerine şunu yapıyor:

“Bu tasarımda X bölgesindeki şişme veya büzülme diğer seçeneklere göre daha yüksek; şu bölgede feder eklersek veya et dağılımını değiştirirsek çekinti belirgin şekilde azalıyor.”

Dolayısıyla bu sonuçlar, ürünü kalibrasyon referansı olarak kullandığımız ölçümler ve saha tecrübesi ile birlikte anlam kazanır; tasarım revizyonlarında “ne yönde değişiklik yapılırsa çekinti ve çarpılma daha kontrol altında olur?” sorusuna rasyonel bir zemin sağlar ve size, “hiç bilmeden deneme–yanılma” yerine fizik kuralları ile desteklenmiş bir tasarım süreci sunar.

Kapsam ve Çıktılar

Ne Analiz Ediyoruz?

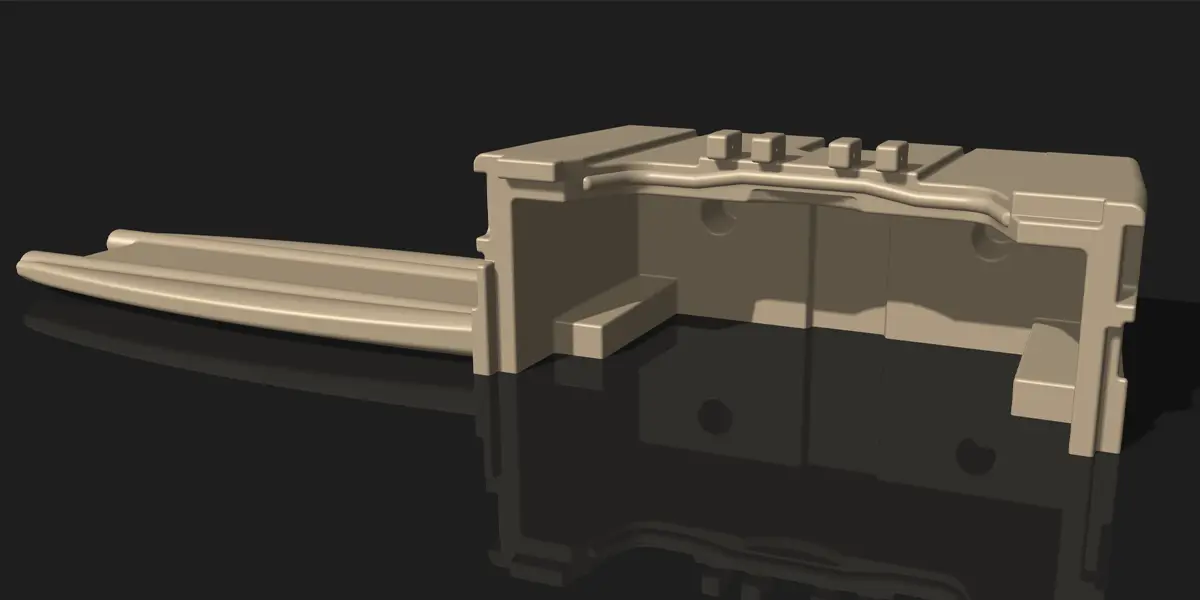

- Et kalınlığı dağılımı, köşe/kaburga oranları

- Soğutma yöntemi ve yönü (hava, su)

- Kalıp–parça ayrılması etkisi ve zamana bağlı sıcaklık alanı

- Kalıptan çıkarma sonrası düzlemsizlik, kavislenme ve burulma

Çıktılarımız

- Renk haritaları: et kalınlığı, sıcaklık, çarpılma (ölçekli şekil)

- Karşılaştırma tabloları: senaryolara göre çarpılma ölçütleri

- 1 sayfalık yönetici özeti ve CAD (katı model) üzerinde işaretlenmiş notlar

- Tasarım ve proses önerileri (köşe yuvarlatma, kaburga, soğutma)