تحليل الانبعاج لقطع القولبة بالدوران

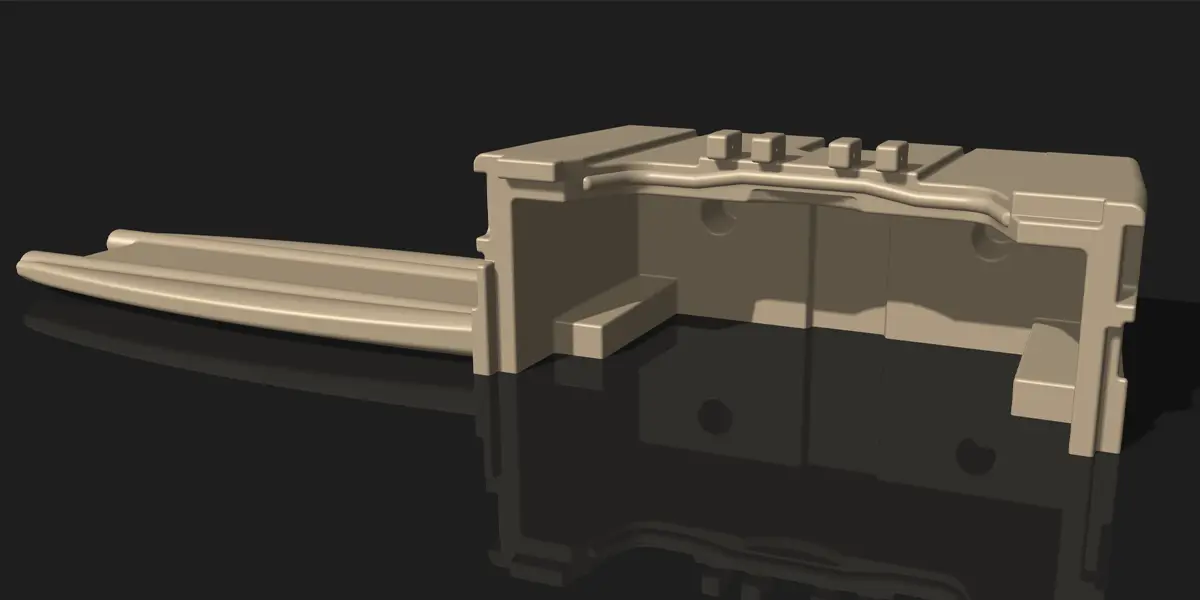

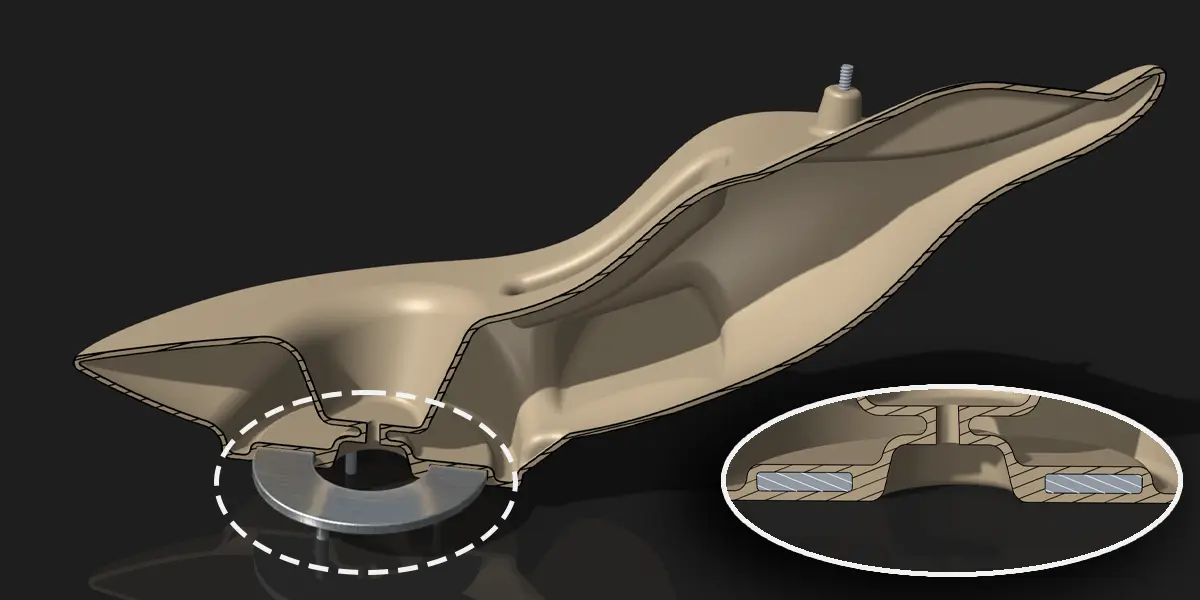

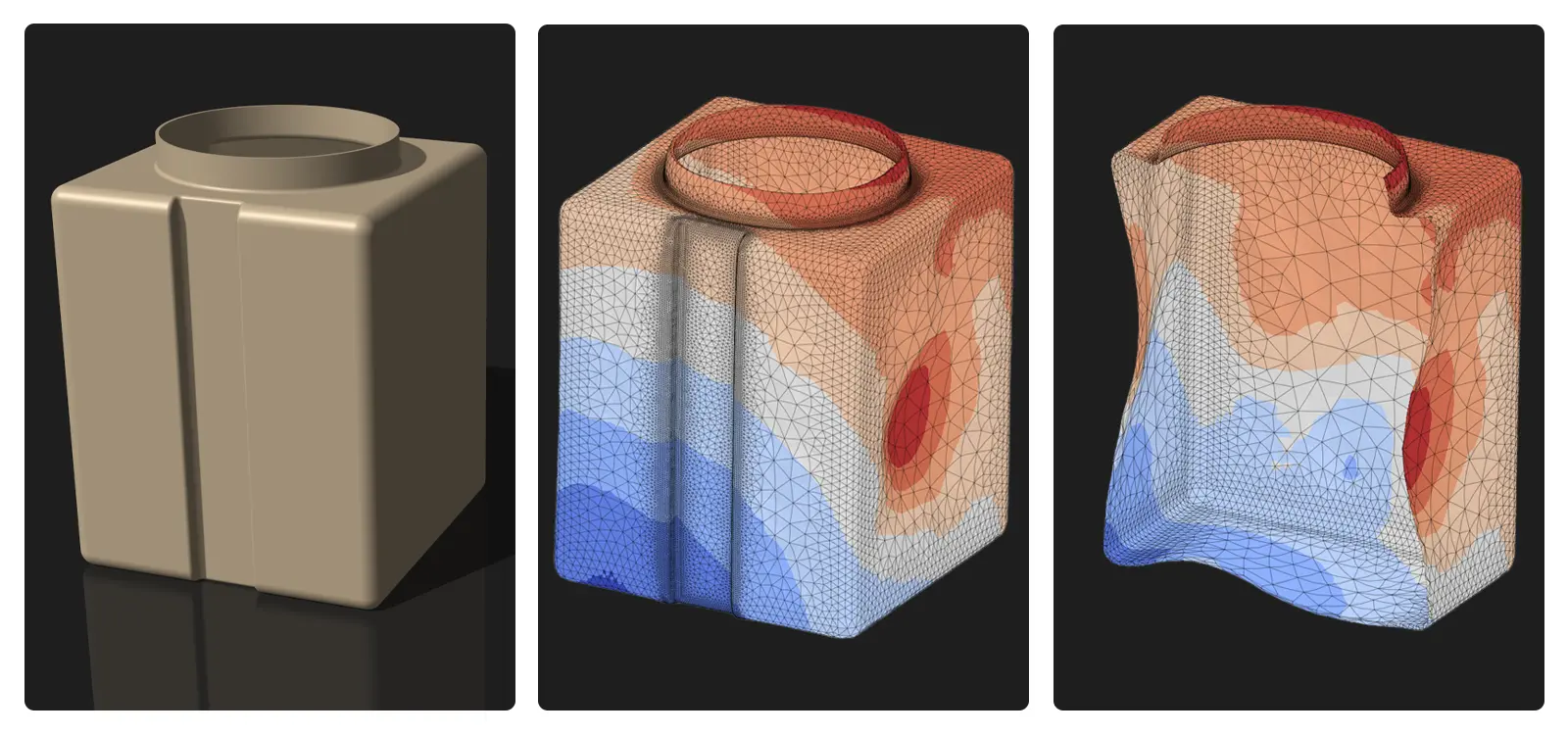

نقوم بتوقّع انبعاج القطعة (انحراف الشكل) عدديًا منذ مرحلة التصميم؛ ثم نستعمل خريطة الانحراف لإعادة تشكيل الأسطح بعناصر ذكية (حواف، قواعد، شفاه، تقوّسات)، ونحسّن مستوى خط فصل القالب وتوزيع الأضلاع بصورة مستقلة، ونعيد توجيه مسارات الأحمال. بذلك نعيد الاستواء والتقعّر والالتواء ضمن حدود التسامح.

أهم أسباب الانبعاج في القولبة بالدوران

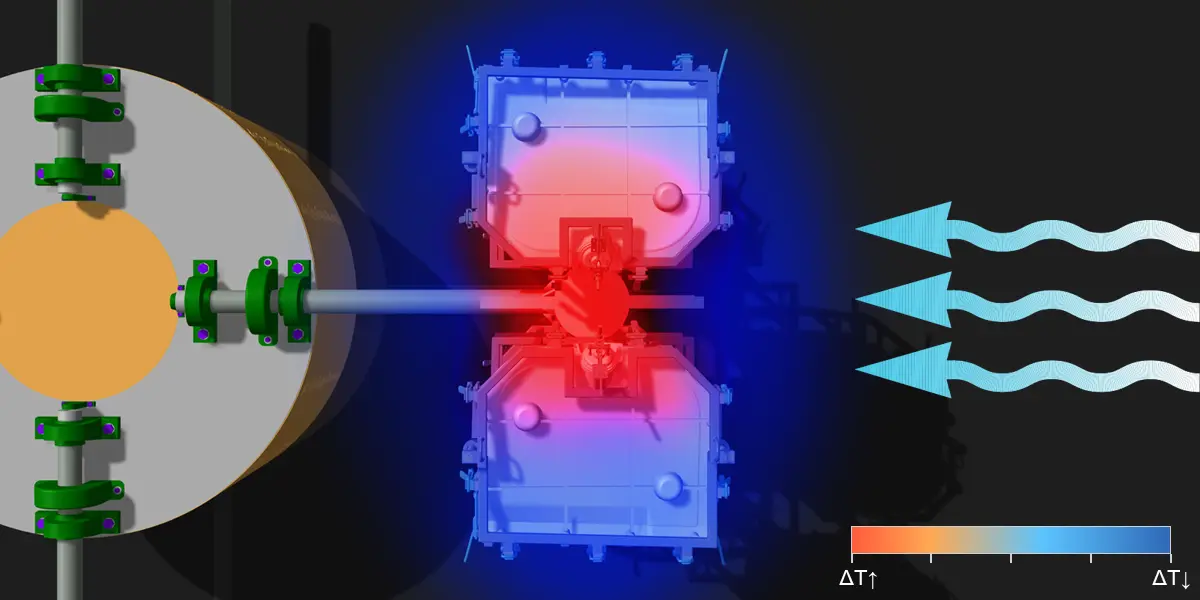

عندما لا تبرد مناطق القطعة بالسرعة نفسها، تتصلّب أقسام قبل أخرى. الأقسام التي بردت مبكرًا تنكمش أكثر، والمتأخرة أقل. عند نزع القطعة من القالب، تُطلِق الفوارق إجهادات داخلية فتجذب الشكل نحو جانب التبريد الأسرع.

غالبًا ما تنشأ فروقات الحرارة من تموضع سيّئ للقالب أو من مناطق ظلّ، حيث تبرد الأسطح الخارجية سريعًا والداخلية ببطء. كما أن الجيوب المغلقة والحواف العريضة ولا تجانس بنية القالب قد تحبس الحرارة محليًا.

ΔT المحلي → Δانكماش؛ شد/ضغط غير متناظر عبر السماكة.

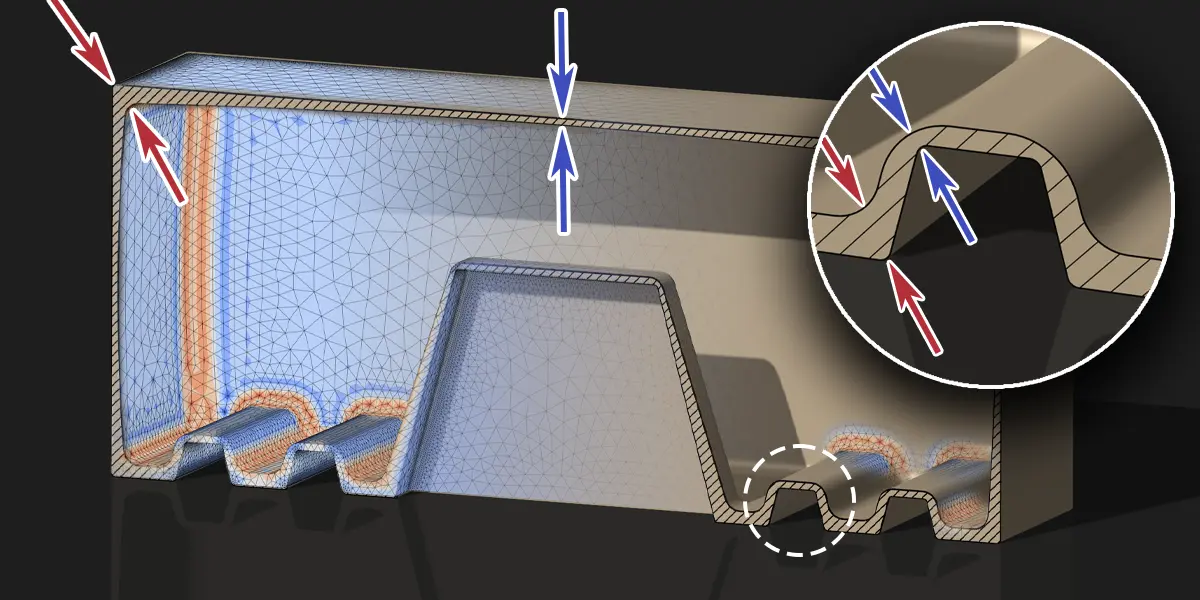

المناطق السميكة تحتفظ بالحرارة وتبرد متأخرًا؛ الرفيعة تبرد أسرع وتنكمش مبكرًا. فرق التوقيت في التبريد يولّد إجهادات داخلية تشدّ الأقسام المتأخرة تلك التي تصلبت سلفًا، فينشأ الانبعاج.

بطبيعة العملية، يتراكم المسحوق حول التفاصيل مكوِّنًا مناطق أكثر سماكة، بينما تظلّ المساحات العريضة المسطّحة أرقّ. الزوايا الحادّة تعيق الجريان فتكدّس المادة عند نصف القطر الداخلي وتقلّصها عند الخارجي. كما يزيد دوران غير متوازن للقالب المشكلة.

∇T ≠ 0 → εᵗʰ = α·ΔT → شد/ضغط غير متناظر عبر الجدار → انبعاج.

إذا حمل جانب واحد تفاصيل أكثر فيما الجانب الآخر أملس، فلن ينكمشا بالتساوي. الجانب الأثقل كتلةً ومساحةً يبرد متأخرًا وقد ينكمش أكثر قليلًا؛ والآخر يسبق. عدم الاتزان هذا يولّد انحناءً/ليًّا بعد النزع.

أمثلة نمطية: تركيز الفتحات/النوافذ على جهة واحدة؛ تجميع الأضلاع أو الشفاه في وجه واحد؛ أنماط أضلاع أحادية الجهة؛ اختلاف كبير في fillet بين وجهين؛ إزاحة المركز الهندسي عن المحور؛ أكتاف/أقواس لا متناظرة. حتى مع سماكة مساوية، يَكفي عدم توازن الشكل/الكتلة لإحداث خطأ شكل.

تركيز الكتلة/الصلابة في جهة واحدة → انزياح المركز ومسارات الحمل → ميل للانحناء.

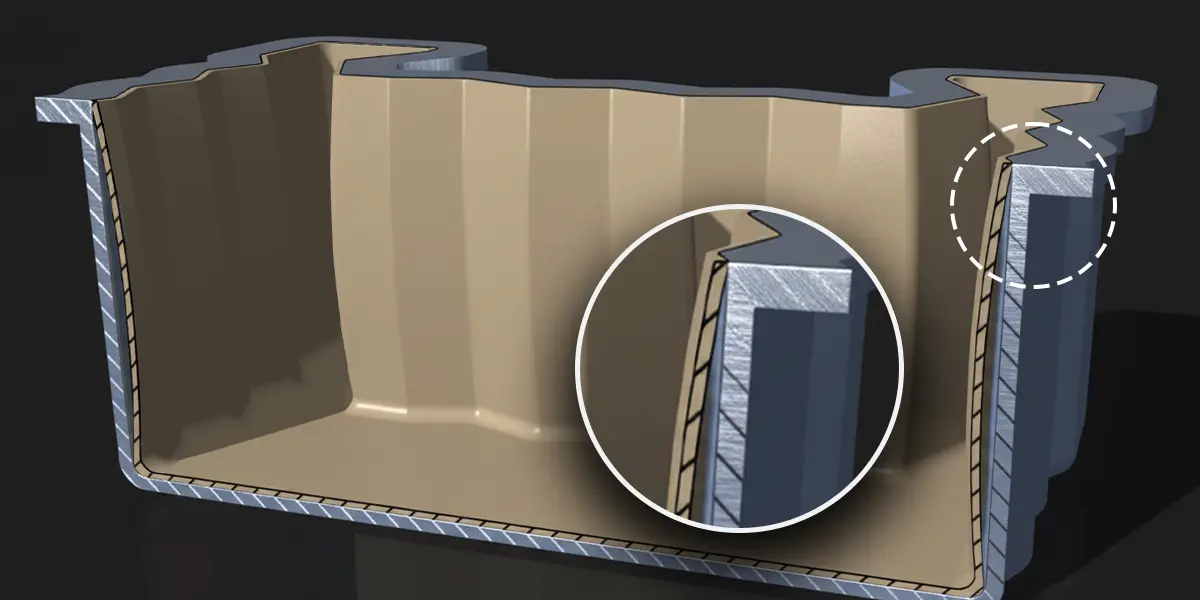

خط الفصل ليس سطحًا داخليًا متجانسًا كغيره؛ حافته وخشونته الدقيقة والغبار ترفع الاحتكاك. أثناء التبريد يقلّ تحرك السطح هناك وكأنه «فرامل» موضعي.

النتيجة: انكماش أقل على خط الفصل وأكثر في بقية المواضع؛ وبعد النزع يظهر تموّج/انحناء على الحافة.

تقييد الحركة عند خط الفصل → انكماش أقل هناك وأكثر في سواه.

عند دمج البلاستيك مع مدخلات معدنية أو رغوة أو طبقات بلاستيكية مختلفة، يريد كلّ مادة أن تنكمش وفق خصائصها أثناء التبريد. وباختلاف معامل التمدد والصلابة تختلف معدّلات الانكماش.

تتراكم الإجهادات قرب الواجهات وتظهر على القطعة: هبوط أو انتفاخ حول المدخلات، لابيضاضية/لا دائرية في الشفاه الدائرية، تموّج عند حدود الطبقات. وإذا انحاز هذا التأثير في اتجاه معيّن على المجموع، كان الانبعاج ملحوظًا.

Δα بين المواد → فروق انكماش؛ شد/انحراف حول الوصلات.

أثناء التبريد/التصلّب، قد تنفصل البولي إيثيلين جزئيًا عن القالب مشكّلة طبقة هواء رقيقة. مقارنة بملامسة المعدن، يهبط انتقال الحرارة بشكل ملحوظ؛ فتتباطأ برودة السطح المنفصل وينكمش على نحو مختلف.

بعد النزع، تُطلِق هذه الفوارق على هيئة انحناء/تقعّر أحادي الجانب.

انفصال مبكر → فجوة هوائية بين القطعة والقالب → شذوذات تبريد وتركيزات انحناء.

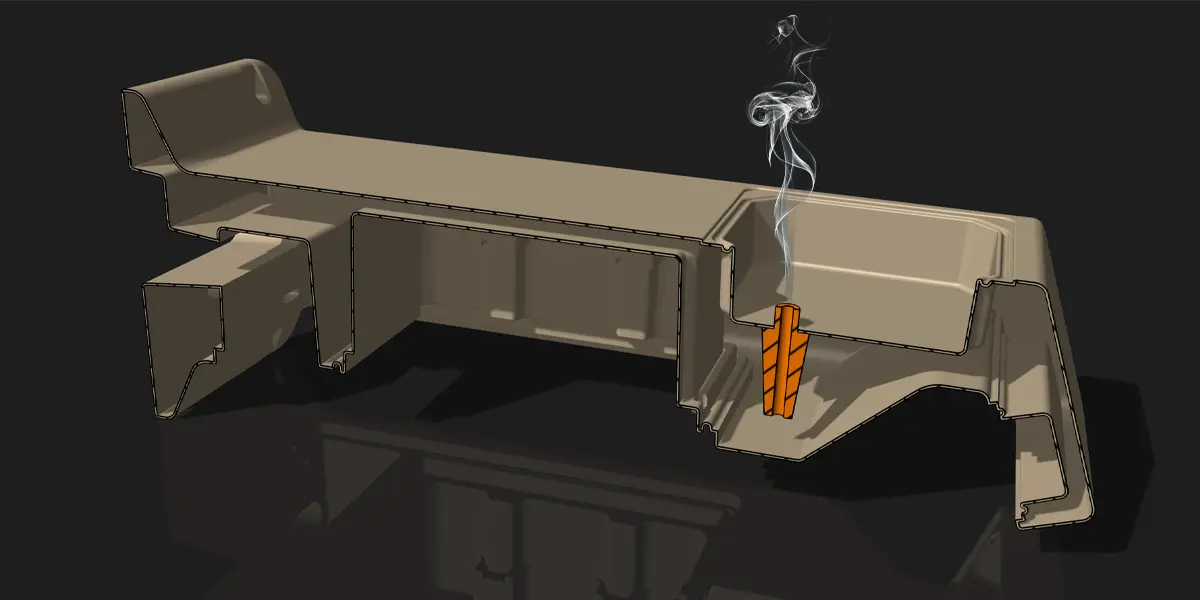

يجب أن تطرد التهوية الغازات المتمددة أثناء التسخين وأن تسمح بدخول الهواء أثناء التبريد لتجنّب الفراغ. لكن إذا وُجِّه هواء بارد إلى منطقة بعينها، تتصلّب مبكرًا وتنكمش أكثر. وإذا كانت التهوية ضعيفة، يهبط الضغط الداخلي أثناء التبريد بينما يبقى الخارجي أعلى؛ فتُسحَب الألواح الواسعة الرقيقة إلى الداخل.

هكذا تُحدث التهوية المعيبة تقعّرًا/انحناءً نحو جهة دخول الهواء، بينما يترك تأثير الفراغ انهيارًا دائمًا إلى الداخل على الأسطح العريضة.

اختلال التهوية → فروقات محلية في ΔT/ΔP.

التحليل: حراري عابر ← إنشائي

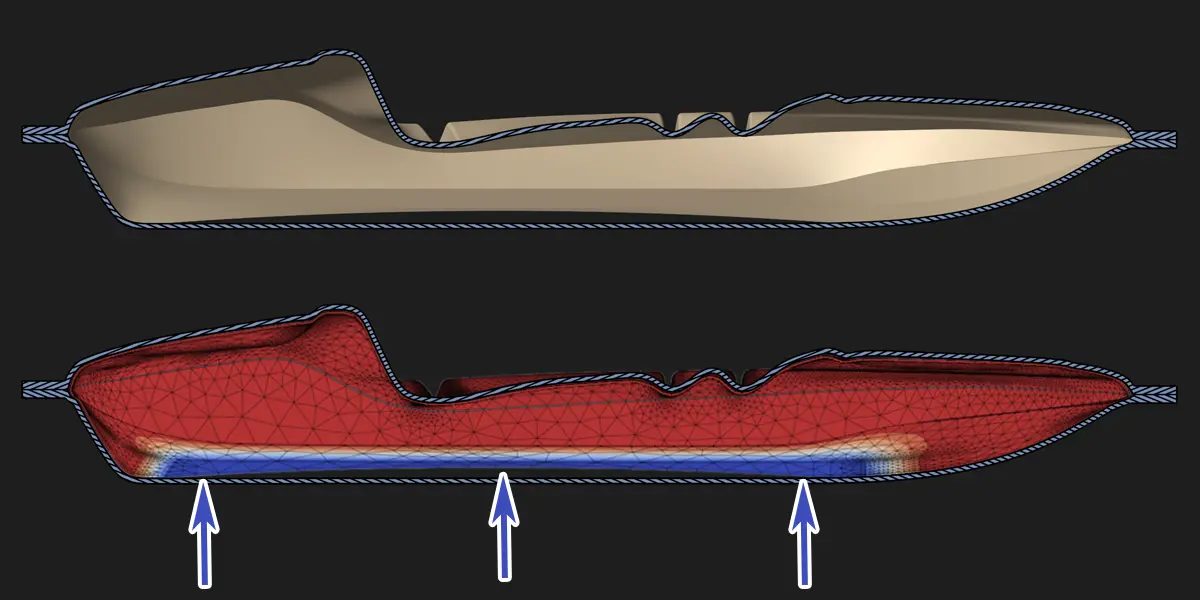

بالاعتماد على المُدخلات أدناه، نحسب الحقل الحراري العابر أثناء التبريد لاستخراج انفعالات الانكماش؛ ثم نُسقطها في تحليل إنشائي لتوقّع سلوك الانكماش/الانبعاج للقطعة.

- توزيع سماكة الجدار (بما فيه المناطق الحرجة)

- عناصر تزيد/تخفف الهبوط والانبعاج

- تأثيرات بنية القالب على التبريد

- التبريد والتهوية

- زمن/درجة حرارة نزع القطعة

- بيانات المادة: E(T)، α(T)، ρ(T)، k(T)، cp(T)

- سماكة + تبريد + فجوة هوائية → ΔT(t) → εᵗʰ(t) → إسقاط إنشائي → انبعاج في الحالة الحرة.

في الإنتاج الفعلي، لا ينتج الانكماش والتقوّس في منتجات القولبة الدورانية عن سبب واحد فقط. فمن لحظة تعبئة البودرة في القالب إلى رؤية الخزان جاهزاً في الموقع، يمكن تلخيص مسار العملية تقريباً كما يلي:

- خواص المادة الخام، بل وحتى دقة حبيبات البودرة وتجانسها تؤثر مباشرة في مقدار الانكماش.

- في أغلب الأحيان، وبسبب هندسة القالب وكيفية تموضع القوالب داخل الماكينة، يتكوّن أثناء الإنتاج داخل القالب مجال حراري غير متجانس.

- مقدار الإجهادات المتولدة أثناء المعالجة يعتمد على عدة عوامل مثل تصميم القالب (ملاحظة: المقصود القالب وليس المنتج)، وإعدادات الفرن، وبرامج الدوران.

- بعد إخراج المنتج من القالب:

- قد تلامس بعض الأوجه مباشرة أرضية خرسانية باردة،

- وقد تبقى أوجه أخرى معرّضة لحركة الهواء أو الرياح،

- وأحياناً يُخزَّن المنتج على الرفوف فوق منتجات أخرى أو تحتها.

بمعنى آخر، لا يستطيع معظم المصنّعين تبريد المنتجات في بيئة مثالية ذات مناخ مضبوط بالكامل. سرعة التبريد، وترتيب الأوجه التي تبرد أولاً، ومسار الهواء، ومعامل التوصيل الحراري لسطح الارتكاز، كلها عوامل بيئية تؤثر في الشكل النهائي. ولهذا قد يخرج خزانان من نفس القالب، ومع ذلك لا يكونان متطابقين تماماً بسبب هذه الفروق فقط.

نظرياً، لو عرفنا كل التفاصيل المذكورة أعلاه معرفة تامة (منحنيات الفرن، وسجل الزمن–الحرارة في كل نقطة من القالب والمنتج، وسلوك التبلور، والإجهادات المتولدة أثناء الطهي، وظروف التخزين، إلخ) من دون أي درجة من عدم اليقين، لكان بإمكاننا حساب مقدار الانكماش والانحناء الذي سيتعرض له المنتج بدقة مليمتريّة. ولكن عملياً:

- جزء كبير من هذه المعطيات لا يُقاس أصلاً أو يتغيّر من دفعة إنتاج إلى أخرى.

- غالباً لا يملك مورّدو المواد (أو لا ينشرون) بيانات تفصيلية عن سلوك التبلور والسلوك اللزج–المرن للمادة.

- وصف جميع الظروف البيئية بعد خروج المنتج من القالب لكل قطعة على حدة، أمر غير ممكن عملياً.

لذلك فالمحاكاة التي ننفذها هنا ليست «فيلماً رقمياً» يدّعي نسخ الواقع بنسبة 100٪، بل هي نموذج هندسي يلتقط المنطق الفيزيائي للانكماش، ويُستخدم لتوجيه قرارات التصميم.

ماذا يفعل هذا التحليل فعلياً؟ وماذا ينبغي أن تتوقعوا منه؟

من خلال هذا العمل نهدف إلى:

- تحديد المناطق التي يُحتمل أن يتركّز فيها الانكماش والتقوّس بأكبر قدر،

- مقارنة خيارات التصميم المختلفة (الأضلاع، وأنصاف أقطار الزوايا، وتوزيع سماكة الجدار، والفتحات والنوافذ، إلخ) بعضها مع بعض،

- تقديم دلائل رقمية للمصمّم من خلال القول: «في هذه الهندسة يكون خطر الانكماش الموضعي أعلى في المنطقة X؛ وفي هذا البديل نفسه ينخفض هذا الخطر»،

- مطابقة أنماط التشوّه الملاحظة في الموقع مع الاتجاهات التي يظهرها النموذج، بحيث نستطيع تحديد ما الذي يجب تغييره في دورة التصميم التالية بشكل أدق.

إذن هذا التحليل لا يدّعي:

«في كل دفعة إنتاج سينكمش هذا الخزان عند هذه النقطة تحديداً بمقدار 8.3 مم بالضبط».

بل ما يقدّمه في الواقع هو:

«في هذا التصميم يكون الانتفاخ أو الانكماش في المنطقة X أكبر مقارنة بالبدائل؛ وإذا أضفنا ضلعاً هنا أو عدّلنا توزيع سماكة الجدار فإن الانكماش يصبح أقل بشكل ملحوظ».

لذلك لا تكتسب هذه النتائج معناها الكامل إلا عند ربطها بـالقياسات الفعلية والخبرة الميدانية التي نستخدمها كمرجع للمعايرة. فهي توفّر أساساً منطقياً للإجابة عن سؤال: «أي تغييرات في التصميم ستجعل الانكماش والتقوّس تحت سيطرة أفضل؟» كما تمنحكم عملية تصميم مبنية على الفيزياء بدلاً من أسلوب «التجربة والخطأ في الظلام».

النطاق والمخرجات

ماذا نحلّل؟

- توزيع السماكة ونِسَب الزوايا/الأضلاع

- طريقة واتجاه التبريد (هواء، ماء)

- انفصال القالب–القطعة والحقل الحراري العابر

- بعد النزع: الاستواء، التقوّس والالتواء

مخرجاتنا

- خرائط لونية: سماكة، حرارة، انبعاج (شكل مُكبَّر)

- جداول مقارنة: مقاييس الانبعاج حسب السيناريو

- ملخص تنفيذي من صفحة واحدة وملاحظات مشروحة على نموذج CAD

- توصيات التصميم والعملية (حواف دائرية، أضلاع، تبريد)